谁说只有进口机能做到?国产加工中心的“高精尖”加工

不可否认,进口加工中心配置、性能、精度要优于国产加工中心,同样价格也是不菲。我国工业化进程比起发达国家起步晚,但可喜的是追赶步伐大,追赶速度快。拿加工中心来说,瑞士、美国、英国、日本的加工中心是先进梯队的代表,而近几年来,我们国产的加工中心技术日臻基本,应用日益广泛,拿复杂的深孔加工领域来说,国产加工中心技术已经走向成熟。接下来小编就给各位看官大人做个详细的汇报吧。

复杂的深孔加工变得越来越富有挑战性。零件通常需要具有更多的特征,例如非常小的孔、内腔、不同的孔径、轮廓、凹槽、螺纹及不同的孔方向。要高效地完成此类公差很小的孔的加工,不仅需要具备丰富的经验和研发资源,而且需要良好的研发 能力和应用设备,并要实质性地参与到客户的加工过程中去。而国产加工中心已经具备完善的操作方法和解决途径。

深孔加工(DHM)

深孔加工是由满足现有应用而设计的刀具所主导的加工领域。许多不同的行业都会涉及到深孔加工,但应用最广泛的是能源业和航空航天业。起初有些深孔零件特征看似很难实现,但由专家设计的非标刀具解决方案除了能解决加工问题,也能确保高效率和无差错地进行深孔加工。

现在对复杂孔的需求不断增长,并且迫切需要缩短加工时间,这样就促进了现代深孔加工技术的发展。 数十年来,深孔钻削都是一种采用硬质合金刀具的高效加工方法,但孔底镗削的瓶颈已日益凸显。 现在,该加工领域取得成功通常基于标准刀具和非标刀具的混合使用,其设计将经验融入订制深孔加工刀具中。该种刀具配有加长的高精度刀柄,带具有支撑功能和集成式铰刀,再结合使用最新的切削刃槽形和刀片材质以及高效的冷却液和切屑控制,就能在最高的穿透率和加工安全性下获得所需的高质量加工。

非标准刀具深孔加工解决方案

深孔钻削

在深孔钻削中,1mm以下的小直 径孔采用硬质合金枪钻加工而成;对于15mm 及以上的孔,一般采用焊接刃钻头;而对于25mm及以上的孔,则采用可转位刀片钻头,从而实现非常高效的钻削。现代可转位刀片技术和钻管系统也为深孔加工提供了 使用订制刀具的新可能性。 当孔深超过 10 倍孔径时,加工 出的孔一般很深。孔深达300倍径时 就需要专门的技术,并采用单管钻头 或双管钻头进行钻削。在加工至这 些孔底部的漫长过程中,需要使用正确的运动机构、刀具配置以及合适的 切削刃才能完成内腔、凹槽、螺纹和 型腔的加工。支撑板技术是另一重 要领域,在深孔钻削中也至关重要, 现在它作为深孔加工技术的一部分也 发展很快, 其中就包括在该领域能实现更高性能的高品质刀具的开发。

加工工艺的新智造

现在的制造要求需要完全不同于深孔钻削(然后进行后续的单刃镗削工序,该工序通常需要在其它机床上完成)的深孔加工解决方案。即使在多任务机床上,单次装夹也需要这种方法。例如,加工几米深的孔,其孔径约 100mm,必须一端有螺纹,并且深入到孔中的内腔具有较大直径。

通常,当钻削完成时,在将零件移至 车床上后,随后通过镗削工序将这些 特征添加到孔中。在目前的深孔加工中,一把刀具即可加工后续的多道工序,并且不受机床调整的限制。这 种新刀具技术拓宽了刀具的操作性 能,从而能够在更小的有限范围内更 高效地加工出要求严苛的零件。

实例

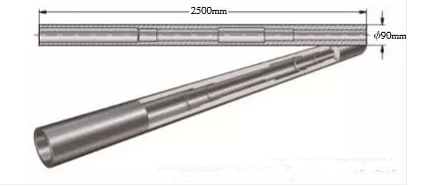

采用深孔加工技术进行高效加 工的一个例子是石油勘探零件的加 工。此类零件约2.5m长,具有一些复 杂的特征,公差要求小。要获得小公 差和优良的表面质量,采用的刀具解 决方案首先要钻削一个直径为90mm 的孔,然后采用浮动铰刀进行精加 工。然后,在 1.5m 的深度,通过扩孔 和铰削得到115 mm 直径的孔。在另 一分隔段部分,大约在中途进入孔, 然后也进行扩孔和铰削,并通过倒角 完成加工。最后,可通过镗削和扩孔 形成两个带倒角的内腔,也可通过磨 削获得最终成品尺寸。

如按常规加工,该零件在机床上 的加工时间要超过 30h,而使用订制 刀具进行深孔加工解决方案则可把 时间缩短到7.5h。

提高生产效率

不同于多工序装夹,采用深孔加 工技术在大批量生产时也能获得生 产效率的提升。切削时间缩短80% 不足为奇。其中一个关于性能的案 例是刀具和刀片设计方面的专有技术能够尽可能提高切削刃负载安全 性。在最佳的刀片数量上平衡负载 并优化切削作用,允许采用更高的穿 透率,从而缩短加工时间。在精度方 面,小公差是深孔加工的专长,其中 70% 的孔具有同心度,典型的公差为 0.2mm,直径公差为20μm。 正确的切屑形状和大小以及有 效的排屑对于成功的深孔加工(深孔钻削)至关重要。因此,符合要求的 冷却液和断屑控制就非常重要。这 里所用的现代刀具是目前可转位刀片镗削和车削刀具的一部分,也是高 压冷却技术的一部分。可靠的切屑 控制是刀片槽形发展不可或缺的一部分,其开发方向是限制连续的切屑 形成和解决难加工材料的断屑问题。

在许多情况下,难加工的材料涉及正在制造的零件,不仅要求良好的断屑控制,而且对于刀具材料的要求也很高。对于可预期的刀具寿命和基准切削参数来说,现代刀片材质至关重要,在切削不锈钢、钛合金和高 温合金时此类材质具有很出色的性能。

偏离中心线的深孔

孔钻削时对刀具和应用专有技 术要求很高的另一个示例就是加工 发电站的巨大发电机轴中非常深 的孔。在这种情况下,发电业专家 Generpro公司必须以与轴中心线不 对称的方式加工 90t 的锻钢零件,其 中孔深接近 5.5m,直径超过 100mm。 此类深孔必须偏离一定角度进行钻 削,并且退出时位置公差须在 8mm以内。

对于孔钻削应用而言,钻削方 向、断屑和排屑以及在预加工轴中绝无废品产生是至关重要的。该工具解决方案包括一个订制钻头和一个新型支撑板。在发电机轴上应用之前需进行钻削测试,其结果证实更高 效、更可靠,并且退出位置在目标值 2.5mm以内。在许多情况下采用现代孔加工技术表明加工时间大大缩短—从多个小时缩短至不足1h,并且使很多具有复杂特征的零件也具有可加工性。

现如今国产加工中心已经在深孔加工领域取得了巨大成功,打破了进口加工中心的垄断。我们也有理由相信,伴随着中国智造的崛起和大国工匠的辛勤付出,加工中心的明天会更好。成海数控可根据客户实际需求配置进口数控系统,采用台湾刀库技术,有着完善的售后服务,如果您对加工中心有需要,欢迎与我们联系,成海数控将竭诚为您服务。