加工中心工作台就是个简单的台子吗?

工作台是加工中心上零件加工的定位面,其精度直接关系着机床的加工精度。因此在生产机床的工作台时对其平面度要求很高。工作台在安装后由于装配误差等原因,通常需要对工作台面进行刮研以满足机床对平面度的要求。

现有技术中,通常是采用平板与工作台面互研的方法,这种方法对平板的要求很高,平板的精度通常是 0 级,平面度误差 0.01mm 内,而对于大型数控机床定制这样一块平板成本过高、难度较大,加上在互研的过程 中,平板由于自身的重量而引起的扰度变形,会产生大量不需要的刮研点,带有很大的盲目性,工作效率低。

下面小编给大家介绍一种合理高效的方法,希望大家对工作台的使用能有进一步的认识。

☆基于平面度测量的平面刮研方法☆

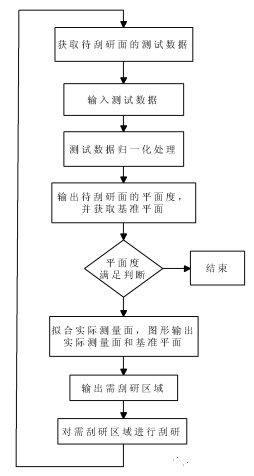

该刮研方法提高了刮研的针对性,提高了刮研的生产效率。为达到上述目的,采用的技术方案是 :一种基于平面度测量的平面刮研方法,所述刮研方法包括以下步骤 :

(1)获取待刮研面的多个点的坐标,并将所述多个点的横坐标和纵坐标分别记录在矩阵A、矩阵B中;

(2)在能够对所述矩阵A、矩阵 B 进行数据处理并能够进行数据拟合的可视化软件中输入矩阵A、矩阵B, 并对矩阵A、矩阵B进行归一化处理;

(3)拟合所述待刮研面的基准面,并计算所述待刮研面的平面度;

(4)判断所述待刮研面的平面度是否满足要求,若满足,刮研结束。

若不满足,则继续下述步骤 :

(a)拟合所述待刮研面,并输出所述待刮研面和所述待刮研面的基准面的图形;

(b)输出所述待刮研面上高于所述待刮研面的基准面的需刮研区域;

(c)采用刮研用平板对所述需刮研区域进行刮研

与现有技术相比具有下列优点:本发明的基于平面度测量的平面刮研方法通过先采集待刮研面上的多个点的数据,并采用能够进行数据处理和拟合的可视化软件计算待刮研面的平面度,再根据待刮研面的平面度要求判定是否需要进行刮研,若需要刮研,则根据待刮研面上的多个点的数据拟合出待刮研面和待刮研面的基准面的图形,并输出待刮研面上高于上述基准面的的需刮研区域,操作人员根据该输出的需刮研区域再采用刮研用平板对其进行刮研。这样只需要对待刮研面上高于基准面的部分进行刮研,即大部分区域均不需要进行刮研,节省了刮研的时间,提高了刮研的针对性,同时提高了刮研的效率,还降低了对刮研操作人员熟练度的要求。

基于平面度测量的平面刮研方法包括以下步骤 :

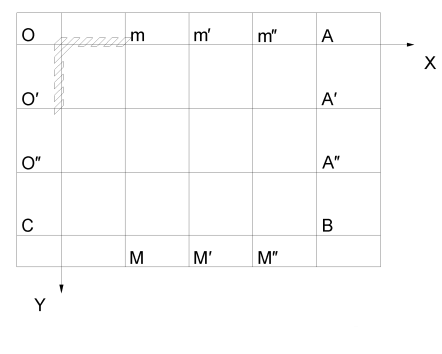

首先获取待刮研面上多个点的坐标,并将这多个点的横坐标和纵坐标分别记录在矩阵A、矩阵B中。获取这多个点时,可以采用网格法来获取。网格法获取多个点时如图2所示, 基准平面由两条直线OmX 和 OO’Y 确定,直线 OX 和 OY 最好选择成互相垂直的两条线,并分 别平行于待刮研面的轮廓边。测量时先测量 OA 和 OC 每条线的轮廓,再测量 O’A’、O’’A’’ 和 CB 纵向线的轮廓,以便覆盖整个待刮研面,测量完毕后可沿 mM、m’M 等作追加测量,以进 一步证实上述测量。当待刮研面的宽度与其长度不相称时,可同时沿对角线测量,即所谓的 交叉检查。测量时可采用精密水平仪进行测量。

获取这些矩阵 A 和矩阵 B 的坐标后,将矩阵 A 和矩阵 B 输入能够对其进行数据处 理和数据拟合的可视化软件中,该可视化软件可采用 MATLAB 软件,该软件具有优良的数据 处理和数据拟合功能,并能够输出数据拟合后的曲线、曲面图形。输入矩阵 A 和矩阵 B 后, 利用 MATLAB 软件对其进行归一化处理,MATLAB 软件根据上述测量的数据归一化处理后的 结果拟合出待刮研面的基准面,并计算出待刮研面的平面度。在 MATLAB 中计算待刮研面的 平面度和拟合基准平面时可采用最小二乘法或最小区域法。操作人员根据待刮研面的平面 度要求进行判断已测的待刮研面的平面度是否满足要求,若满足,则刮研结束。

若上述已测的待刮研面的平面度不满足要求,则继续下述步骤 :在 MATLAB 软件根 据矩阵 A、矩阵 B 归一化处理后的数值拟合出待刮研面,并且输出待刮研面和待刮研面的基 准面的图形,再输出待刮研面上高于待刮研面的基准面上的需刮研区域,操作人员根据该 输出的需刮研区域再根据平板对研法采用刮研用平板对其进行刮研,刮研完毕后返回开始 获取刮研后的表面的多个点,重复上述步骤,直至平面度满足要求为止。

采用这种方法进行刮研以后,只需要对待刮研面上高于基准面的部分进行刮研,即大部分区域均不需要进行刮研,节省了刮研的时间,提高了刮研的针对性,同时提高了刮研的效率。

一般刮研步骤、方法

1、粗刮研阶段:用于刀痕深、刮研量大的铸铁平台。刮研时,刀迹可边成一片,顺铸铁平台的长度方向均匀刮研。此阶段应基本达到平台尺寸精度及几何精度的要求,当刮研到3~4个点/(25mm×25mm)时,粗刮即可结束。

2、细刮阶段:使铸铁平台刮研面进一步改善不平现象。刮研时,第一遍保持一不变方向,第二遍交错刮研,以削除原方向的刀迹。当刮削12~14点/(25mm×25mm),且研点均匀时,细刮即可结束。

3、精刮阶段:在细刮基础上通过精刮增加接触点,使铸铁平台符合精度要求。刮研时采用精刮刀进行点刮,落刀要轻,起刀迅速,在每个接触点上只刮一刀,并交叉进行,直至研点数达到要求。

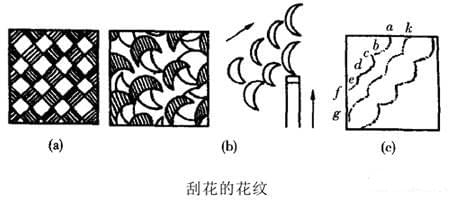

4、刮花阶段:目的是使铸铁平台的刮研平面美观,并在滑动工件之间造成良好的滑动条件。常见的花纹有斜纹花、鱼鳞花和半月花,如下图所示。铸铁平台常见的是斜纹花。

斜纹花纹,即小方块,用精刮刀与铸铁平台表面成45°角的方向刮成。因鱼鳞花纹和半月花纹在铸铁平台表面并不常见,在这里就不多做介绍了。

工作台其实并不普通,是加工中心的重要配置,对加工中心的精度及加工稳定行起到至关重要的作用。成海数控可根据客户实际需求配置进口数控系统,采用台湾刀库技术,有着完善的售后服务,如果您对加工中心有需要,欢迎与我们联系,成海数控将竭诚为您服务。